今回は「材料噴射法」について解説する。一般的な2次元のインクジェットプリンターと同じようなインクジェットヘッドから立体モデルとなる造形材料やサポート材を直接吐出する方法だ。アディティブ製造装置(3Dプリンター)としては、粉末材料を固めるためのバインダー(接着剤)をインクジェットヘッドから吐出する「結合剤噴射法」という別の造形方法もあるが、それについては次回紹介する。

造形プロセス

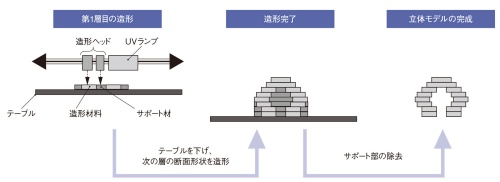

材料噴射法では基本的に、造形材料としては光硬化性樹脂やワックスなどを使う*。2次元のプリンターと同じく、インクジェットヘッドを多数配置した造形ヘッドを造形テーブルに対して水平方向に往復運動させながら造形材料を吐出していく(図1)。水平方向の相対的な位置関係を変化させる方法としては、造形ヘッドを動かすタイプと、造形テーブルを動かすタイプの両方がある。1往復で断面形状の全体をカバーできない場合には、造形ヘッドを往復運動させる位置をずらして造形していく。

造形材料に光硬化性樹脂を使う装置では、吐出した樹脂を硬化させる紫外線(UV)ランプも造形ヘッドに搭載しており、造形材料を吐出した後に光を当てて硬化させる。ワックスを使う装置では、造形時(吐出前)にワックスを溶かすためのヒーターが装置に内蔵されている。

1層分の造形が完了したら、立体モデルを固定するテーブルを下げて、次の層の造形に入る。機種によっては、造形した部分の最上面を削って平滑にする工程が入る場合がある。